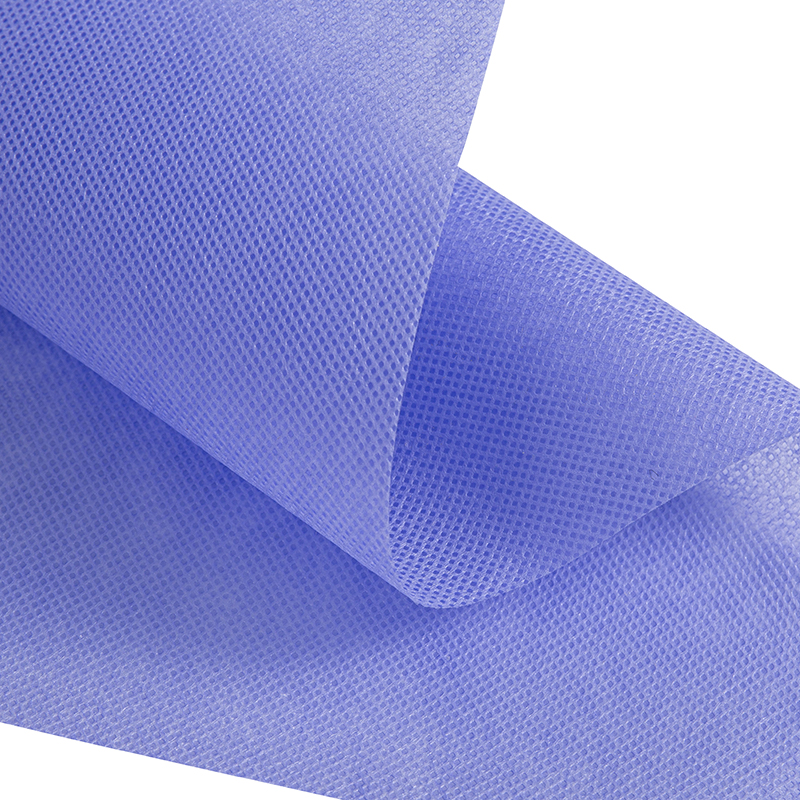

En el ámbito de los materiales avanzados, telas no tejidas fundidas por soplado Se han convertido en una tecnología fundamental, especialmente en aplicaciones críticas como filtración y protección médica. Este tejido especializado se produce mediante un proceso único de soplado en fusión en el que los gránulos de polímero se funden, se extruyen a través de finas boquillas y luego se atenúan con aire caliente a alta velocidad para formar microfibras. Estas microfibras se recogen en un transportador, creando una red con fibras excepcionalmente finas y una orientación aleatoria de las fibras. El material resultante cuenta con una gran superficie, una estructura porosa compleja y excelentes propiedades de barrera, lo que lo hace indispensable para capturar partículas microscópicas, gotitas y aerosoles. Su importancia se ha destacado profundamente en escenarios de salud global, donde sirve como capa filtrante crítica en respiradores y barrera protectora en batas y paños quirúrgicos. Comprender la producción, las propiedades y las aplicaciones versátiles de los tejidos fundidos por soplado es clave para apreciar su papel vital en la protección de la salud pública y la habilitación de procesos industriales avanzados. Este artículo profundiza en la ciencia detrás de este material, sus funciones fundamentales y aborda consultas comunes sobre su uso.

5 palabras clave clave de cola larga para telas no tejidas fundidas por soplado

Para explorar eficazmente el tema de telas no tejidas fundidas por soplado , es fundamental centrarse en frases específicas y buscables que los usuarios estén consultando activamente. Estas palabras clave de cola larga combinan la intención de búsqueda con una menor competencia, lo que permite que el contenido llegue a un público más específico. Las siguientes cinco palabras clave están relacionadas semánticamente con el tema central y representan áreas donde se busca información profesional y detallada.

- cómo mejorar la eficiencia de filtración de la tela fundida

- Meltblown vs spunbond no tejido para mascarillas médicas

- Proceso de producción de telas fundidas por soplado paso a paso.

- Tratamiento electret para medios filtrantes fundidos.

- especificaciones para no tejidos soplados en fusión de grado médico

Comprensión del proceso de producción de telas no tejidas fundidas por soplado

La fabricación de telas no tejidas fundidas por soplado Es un proceso sofisticado e integrado que dicta el rendimiento del material final. A diferencia del tejido o tejido tradicional, el Proceso de producción de telas fundidas por soplado paso a paso. Implica la conversión directa de resina polimérica en una red terminada de microfibras en una operación única y continua. Comienza con la introducción de gránulos de polímero de polipropileno en una extrusora. La extrusora funde el polímero bajo calor y presión controlados, transformándolo en un líquido viscoso. Luego, este polímero fundido se fuerza a pasar a través de un cabezal que contiene cientos de pequeñas boquillas. Simultáneamente, se sopla aire calentado a alta velocidad (a menudo llamado aire de proceso) sobre las corrientes de polímero a medida que salen de las boquillas. Esta acción atenúa y atrae el polímero, creando fibras extremadamente finas con diámetros típicamente en el rango micrométrico. Luego, estas fibras se soplan sobre un transportador colector móvil o un tambor formador, donde se enredan y se unen mediante autoadhesión y turbulencia de aire, formando una red no tejida coherente sin necesidad de aglutinantes adicionales. La velocidad del colector y la dinámica del flujo de aire controlan el peso base y el espesor de la tela. Todo este proceso da como resultado un material con una compleja red tridimensional de poros ideal para la filtración.

- Preparación del polímero: El polímero en bruto (normalmente polipropileno) se seca y se introduce en el sistema.

- Extrusión: El polímero se funde y se homogeneiza en la extrusora.

- Formación de fibras: El polímero fundido se extruye a través de boquillas y se atenúa mediante chorros de aire caliente.

- Formación web: Las microfibras atenuadas se depositan aleatoriamente en un colector en movimiento.

- Vinculación: Las fibras se unen térmicamente al entrar en contacto entre sí en el colector.

- Bobinado: La tela final se enrolla en grandes rollos para su posterior conversión.

Factores clave que influyen en la calidad de la tela Meltblown

Las características de calidad y rendimiento del producto final. tela no tejida fundida por soplado no son accidentales; están diseñados con precisión mediante el control de varios parámetros críticos del proceso. Incluso ajustes menores en estas variables pueden alterar significativamente el diámetro de la fibra, la distribución del tamaño de los poros, la transpirabilidad y la resistencia del tejido. Por ejemplo, la temperatura y la presión del aire del proceso influyen directamente en el grado de atenuación del polímero, lo que a su vez determina la finura de las fibras. Las fibras más finas generalmente dan lugar a una red más densa con poros más pequeños, lo que mejora la eficiencia de la filtración pero potencialmente aumenta la resistencia al aire. De manera similar, la distancia entre el troquel y el colector (DCD) afecta la forma en que las fibras se enfrían y asientan, lo que afecta la suavidad de la tela y la sensación al tacto. Comprender y optimizar estos factores es el primer paso para aprender. cómo mejorar la eficiencia de filtración de la tela fundida sin comprometer otras propiedades esenciales como la transpirabilidad, que es crucial para la comodidad del usuario con mascarillas.

- Tasa de flujo de fusión de polímero (MFR): Un polímero con MFR más alto fluye más fácilmente, lo que facilita la formación de fibras más finas.

- Temperatura y velocidad del aire caliente: Controla la atenuación y el estiramiento de las corrientes de polímero.

- Diseño y disposición de la boquilla de matriz: Afecta la uniformidad y densidad del flujo de fibra.

- Distancia del troquel al colector (DCD): Influye en el enfriamiento de la fibra, la unión y la integridad estructural de la red.

- Velocidad del coleccionista: Determina el gramaje (gramos por metro cuadrado) del tejido final.

El papel fundamental de la tela Meltblown en los sistemas de filtración

Telas no tejidas fundidas por soplado son el caballo de batalla de la filtración moderna, gracias a su estructura única de fibras finas dispuestas aleatoriamente que crean un camino tortuoso para el paso del fluido o el aire. El principal mecanismo de filtración en estos tejidos no es simplemente el tamizado, sino una combinación de interceptación, impactación inercial y difusión, que les permite capturar partículas mucho más pequeñas que el tamaño promedio de los poros. Para aumentar significativamente el rendimiento, la mayoría de los medios filtrantes fundidos se someten a un Tratamiento electret para medios filtrantes fundidos. . Este proceso imparte una carga electrostática permanente a las fibras de polipropileno, lo que les permite atraer y capturar partículas con carga opuesta, como polvo, polen y, lo más importante, gotitas y aerosoles cargados de virus. Este mecanismo electrostático es un factor clave en cómo mejorar la eficiencia de filtración de la tela fundida manteniendo al mismo tiempo una resistencia respiratoria relativamente baja, un equilibrio crítico para los equipos de protección respiratoria. La aplicación de tela fundida en fusión abarca desde los sistemas HVAC que limpian el aire en los edificios hasta los filtros de combustible en los vehículos y las vitales máscaras faciales que protegen a las personas.

- Filtración Mecánica: Captura partículas mediante tamizado directo, interceptación e impactación inercial.

- Filtración electrostática: Mejora la captura de partículas a través de fibras cargadas (tratamiento con electretos).

- Alta eficiencia de filtración: Capaz de filtrar partículas submicrónicas con alta eficacia.

- Caída de presión baja: La estructura fibrosa abierta permite un buen flujo de aire con una resistencia mínima.

- Propiedades personalizables: El rendimiento de la filtración se puede adaptar ajustando el tamaño de la fibra, el peso base y el nivel de carga.

Meltblown versus Spunbond: un análisis comparativo para la filtración

Cuando se habla de no tejidos para aplicaciones de protección, surge una comparación común: Meltblown vs spunbond no tejido para mascarillas médicas . Si bien ambos son tejidos no tejidos a base de polipropileno, sus procesos de producción y propiedades resultantes son claramente diferentes, lo que lleva a funciones complementarias. La tela Spunbond se crea extruyendo y estirando filamentos que luego se colocan y se unen, lo que da como resultado una tela con fibras continuas y más fuertes. Esto hace que el material spunbond sea fuerte, duradero y con poros relativamente más grandes, lo que lo hace ideal para las capas exterior e interior de una mascarilla para lograr integridad estructural y comodidad. Por el contrario, la tela fundida consta de microfibras discontinuas mucho más finas, lo que crea una estructura densa en forma de red, perfecta para la filtración. Por lo tanto, en una mascarilla quirúrgica típica de 3 capas, las capas hiladas actúan como capas protectoras, mientras que la capa central fundida es el filtro crítico.

| Característica | No tejido fundido por soplado | Spunbond no tejido |

| Característica de la fibra | Microfibras finas y discontinuas (1-5 µm) | Filamentos continuos más gruesos (15-30 µm) |

| Función primaria | Filtración, Barrera | Resistencia, cobertura, durabilidad |

| Uso típico en máscaras | Capa de filtro media | Capas internas y externas |

| Transpirabilidad | Moderado (puede ser restrictivo si es denso) | Alto |

| fuerza | Más bajo, más frágil | Altoer, tougher |

Tejido Meltblown en Protección Médica: Estándares y Aplicaciones

En el campo médico, lo que está en juego en cuanto al rendimiento de los materiales es excepcionalmente alto y rige la seguridad tanto de los trabajadores sanitarios como de los pacientes. Telas no tejidas fundidas por soplado son un componente fundamental en este ecosistema, sirviendo principalmente como barrera contra la penetración de fluidos y la transmisión microbiana. Para garantizar la confiabilidad, los dispositivos médicos que incorporan este material deben cumplir estrictas normas. especificaciones para no tejidos soplados en fusión de grado médico . Estas especificaciones están definidas por estándares internacionales (como ASTM, EN e ISO) y cubren una variedad de criterios de desempeño. Entre ellos, los más importantes son la resistencia a los fluidos, que mide la capacidad del material para resistir la penetración de sangre sintética u otros líquidos; transpirabilidad, que afecta la comodidad del usuario; eficiencia de filtración tanto para filtración de partículas como de bacterias; e integridad material. La aplicación de telas fundidas en fusión en protección médica es amplia y constituye el núcleo de los respiradores N95, mascarillas quirúrgicas, batas quirúrgicas, paños y envolturas de esterilización para instrumentos quirúrgicos.

- Mascarillas Quirúrgicas y de Procedimiento: La capa fundida es el filtro principal para aerosoles y gotas.

- Respiradores N95 y FFP2: A menudo se utilizan varias capas de tela fundida cargada para una filtración de partículas de alta eficiencia.

- Batas quirúrgicas: Se utiliza en zonas críticas para proporcionar una barrera contra la sangre y otros fluidos potencialmente infecciosos.

- Envolturas de esterilización: Permite que el vapor penetre para la esterilización manteniendo una barrera estéril.

- Paños quirúrgicos: Crea un campo estéril alrededor de un sitio quirúrgico.

Cumplir con las especificaciones de grado médico

Adhiriéndose a la especificaciones para no tejidos soplados en fusión de grado médico No es negociable para los fabricantes. Estos estándares proporcionan una medida cuantificable de las capacidades protectoras de un material. Por ejemplo, el material de una mascarilla quirúrgica en Europa debe cumplir con la norma EN 14683, que clasifica las mascarillas según su eficiencia de filtración bacteriana (BFE) y su transpirabilidad (presión diferencial). Una mascarilla tipo IIR, necesaria para procedimientos quirúrgicos, debe tener un BFE superior al 98 % y también demostrar resistencia a salpicaduras de sangre. Del mismo modo, el material utilizado en la zona crítica de una bata quirúrgica debe pasar pruebas específicas de resistencia a la presión hidrostática para bloquear la penetración de fluidos. La producción de este material de alto rendimiento implica no solo un control preciso del proceso de soplado en fusión, sino también estrictos controles de calidad para cada lote, lo que garantiza consistencia y confiabilidad en aplicaciones que salvan vidas.

- Eficiencia de filtración bacteriana (BFE): Mide el porcentaje de bacterias filtradas; normalmente >95% para mascarillas médicas.

- Eficiencia de filtración de partículas (PFE): Mide la filtración de partículas submicrónicas; crucial para los respiradores.

- Resistencia a los fluidos: Probado exponiendo el material a una columna de sangre sintética.

- Transpirabilidad (Delta P): Mide la diferencia de presión del aire a través de la tela; más bajo es mejor para mayor comodidad.

- Inflamabilidad: Debe cumplir estándares específicos para garantizar la seguridad en ambientes ricos en oxígeno.

Preguntas frecuentes

¿Cuál es la diferencia entre una mascarilla quirúrgica y un respirador N95?

La diferencia fundamental radica en el diseño, el ajuste y la capacidad de filtración, todo lo cual es posible gracias al uso de telas no tejidas fundidas por soplado . Una mascarilla quirúrgica es un dispositivo desechable y holgado que crea una barrera física entre la boca y la nariz del usuario y los posibles contaminantes en el entorno inmediato. Normalmente tiene una estructura de 3 capas con una capa de filtro fundido intercalado entre dos capas spunbond. Su función principal es proteger el medio ambiente de las emisiones respiratorias del usuario. Por el contrario, un respirador N95 es un dispositivo ajustado diseñado para lograr un ajuste facial muy ajustado y una filtración eficiente de partículas en el aire. A menudo utiliza múltiples capas de carga electrostática. tela fundida y está certificado para filtrar al menos el 95% de las partículas en el aire. El sello y el medio filtrante de alta calidad hacen del N95 un equipo de protección personal (PPE) para proteger al usuario de la inhalación de aerosoles peligrosos.

¿Se pueden reutilizar o esterilizar las mascarillas fundidas?

Esta es una cuestión compleja con importantes implicaciones para el desempeño de la tela no tejida fundida por soplado . En general, las mascarillas y respiradores desechables que incorporan medios fundidos están diseñados para un solo uso. La principal preocupación con los métodos de reutilización y esterilización es la degradación de la eficiencia de filtración del material. El componente crítico es el Tratamiento electret para medios filtrantes fundidos. , que imparte una carga electrostática. Los métodos que involucran calor, humedad o productos químicos (como esterilizar en autoclave, hervir o usar desinfectantes a base de alcohol) pueden neutralizar esta carga, reduciendo drásticamente la capacidad de la tela para capturar partículas finas mediante atracción electrostática. Si bien se han estudiado algunos métodos como el peróxido de hidrógeno vaporizado o la luz ultravioleta y muestran menos degradación, no son prácticos para uso doméstico y pueden afectar la estructura del material con el tiempo. Por lo tanto, para garantizar la protección, se recomienda encarecidamente utilizar estos productos según lo previsto: de un solo uso.

¿Cómo funciona el tratamiento electret en tejido fundido?

el Tratamiento electret para medios filtrantes fundidos. es un avance tecnológico fundamental que potencia el rendimiento de filtración de telas no tejidas fundidas por soplado . Un electreto es un material dieléctrico que tiene una carga eléctrica casi permanente. En el proceso de soplado en fusión, esta carga se imparte a las fibras de polipropileno durante la formación de la banda (carga de corona) o después de la producción (por ejemplo, carga triboeléctrica o carga de corona nuevamente). Este proceso alinea los dipolos dentro de la estructura del polímero, creando un campo eléctrico persistente alrededor de las fibras. Cuando las partículas en el aire pasan a través de esta red cargada, entran en juego varios mecanismos. Las partículas neutras se polarizan y son atraídas por las fibras cargadas. Las partículas ya cargadas son atraídas directamente por las fuerzas de Coulomb. Esta atracción electrostática permite que la tela capture partículas que son mucho más pequeñas que los espacios físicos entre las fibras, lo que resulta en una alta eficiencia de filtración con una resistencia a la respiración relativamente baja. Esta es una respuesta clave a cómo mejorar la eficiencia de filtración de la tela fundida sin hacerlo irrespirable.

¿Cuáles son las especificaciones clave que se deben buscar en el material fundido por soplado de grado médico?

Al evaluar especificaciones para no tejidos soplados en fusión de grado médico , varias métricas clave de rendimiento son fundamentales. Por lo general, estos son verificados por laboratorios de pruebas independientes y deben alinearse con estándares internacionales reconocidos. En primer lugar, Eficiencia de filtración es primordial. Esto se desglosa en Eficiencia de filtración bacteriana (BFE) para mascarillas y Eficiencia de filtración de partículas (PFE) para respiradores, ambas expresadas como porcentaje. En segundo lugar, Transpirabilidad , medida como presión diferencial (Delta P), es crucial para la comodidad del usuario; un valor más bajo indica un flujo de aire más fácil. En tercer lugar, para aplicaciones que involucran líquidos, Resistencia a los fluidos Se prueba midiendo la presión a la que se produce la penetración. Además, fuerza propiedades como la resistencia a la tracción son importantes para la durabilidad durante el uso. Comprender estas especificaciones ayuda a seleccionar el material adecuado para la aplicación médica prevista, garantizando que proporcione el nivel necesario de protección.

English

English  русский

русский  Español

Español